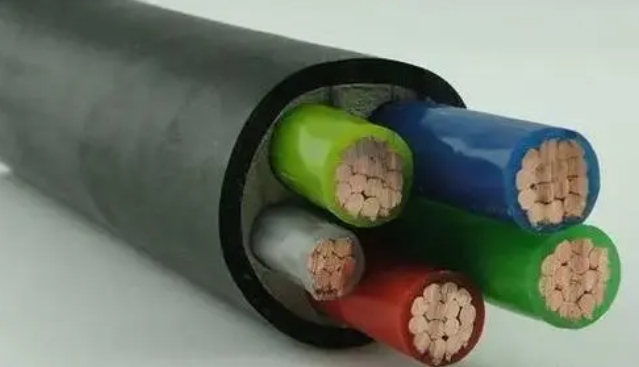

電纜鼓包電線外皮鼓包影響使用嗎?

因為不同廠家硅烷交聯電纜料的加工工藝不同,如擠出溫度、擠出速度、交聯速度等,低壓電纜絕緣芯的擠出外表上的質量也遭到很大影響。在硅烷交聯聚乙烯絕緣線芯的出產的悉數進程中,常見的現象及其原因見下:

電纜外表鼓包影響質量嗎?

電纜鼓包

影響便是該處是簡單損壞的當地,總所周知電纜護套的效果是維護電纜的絕緣線芯在外力效果下不受損害,起到維護效果的。假如電纜護套薄點達不到要求,在還未到達正常大外界破壞力效果下電纜護套就損壞了。

1.生膠現象

在出產進程中,交聯絕緣線芯有時會呈現生膠現象,也成為絕緣塊或硬塊。構成此現狀的底子原因是:

(1)機頸或機頭溫度不行,構成內部部分冷膠;

(2)機身溫度或剪切力缺乏導致部分塑化欠好;

(3)濾網內襯不到位,會影響交聯絕緣資料的擠出壓力,還會發生生膠,使絕緣線芯外表呈現凹凸硬塊。

2.舊膠現象

絕緣線芯出產的悉數進程中有時會呈現老膠現象,這也成為預交聯。是交聯料擠出守時頭溫度過高或交聯料在流道內阻滯時刻過長的死角構成的。老膠呈琥珀色,阻滯時刻越長,色彩越深,溫度越低。一般來說,老膠的原因如下:

(1)擠出速度過快,螺桿轉速較快,螺桿筒內交聯料的剪切力會更強,使機身部分溫度上升,導致老膠現象;

(2)交聯絕緣料在筒體內阻滯時刻過長,部分絕緣料過早交聯,使線芯出模時外表高低不平。

(3)濾墊位移構成分流板處橡膠壓力散布不均勻,構成轉輪死角。在這種情況下,也可能會發生舊橡膠。一起也有必定的可能是濾網失去了部分過濾功用。通過長時刻的出產,螺桿頭上堆積的舊橡膠會在擠出時被帶出,與絕緣層中的舊橡膠顆粒混合,導致絕緣芯呈現質量問題。

3.資料穩定性

在一般的兩步硅烷交聯聚乙烯中,硅烷先與PE接枝,生成可交聯的PE(簡稱A料)。為了加速交聯反響,先制成含有催化劑的母料(簡稱B料),然后將A料和B料按特別的份額混合均勻,擠出成型后在溫水中交聯。資料穩定性引起的絕緣線芯質量上的問題主要由以下原因引起:

(1)交聯聚乙烯在答應電壓下不導電的資料的組分混合不均勻。因為A猜中含有交聯劑和少數抗氧劑,在出產的悉數進程中假如抗氧劑拌和不均勻,濃縮的抗氧劑在高溫下被擠出機擠出后會受熱氣化,在保溫層中構成鼓包;

(2)假如交聯聚乙烯在答應電壓下不導電的資料貯存不妥,即便不增加催化劑,硅烷交聯聚乙烯資料也會在室溫下緩慢交聯。這是因為資猜中含有少數水分(約5010-4%),假如存放在高溫高濕的環境中,擠出的保溫層外表會不光滑。

4.冷卻進程

交聯聚乙烯從口模擠出后的冷卻進程,除了擠出溫度、擠出速度、交聯速度、資料穩定性等要素外,還有一些要素可能會導致絕緣線芯的外表上的質量問題:

(1)氣泡附著在電纜外表。假如電纜入水后外表附著氣泡,冷卻后這一個方位會呈現‘小坑’。這是因為氣泡掩蓋了絕緣外表,被氣泡掩蓋的部分冷卻速度比與水觸摸的部分慢。氣泡附著在電纜外表的原因一般是冷卻用的循環水進入水箱流速快,流量大。高速水流將空氣帶入水中,部分空氣附著在電纜標明發生氣泡。

(2)在進入冷卻水之前,水滴飛濺到電纜外表,與水觸摸的部分先冷卻縮短,而與空氣觸摸的部分仍處于高溫狀況,因為冷卻速度的差異,導致絕緣線芯外表不平坦。